智能仓储教学仿真模型与 PLC(可编程逻辑控制器)的互动编程控制,是连接理论教学与工业实践的核心环节,其核心价值在于通过 “虚拟场景 + 实物控制” 的结合,让学生掌握仓储自动化的底层控制逻辑。以下从系统架构、编程交互流程、教学场景设计及典型案例展开说明:

该系统需实现 “PLC 编程→信号传输→设备动作→状态反馈” 的完整闭环,硬件与软件的协同是核心:

核心控制器:选用教学级 PLC(如西门子 S7-1200、三菱 FX5U、施耐德 M340),支持梯形图(LD)、SCL(结构化控制语言)等编程方式,匹配工业实际应用场景。

仿真模型设备:

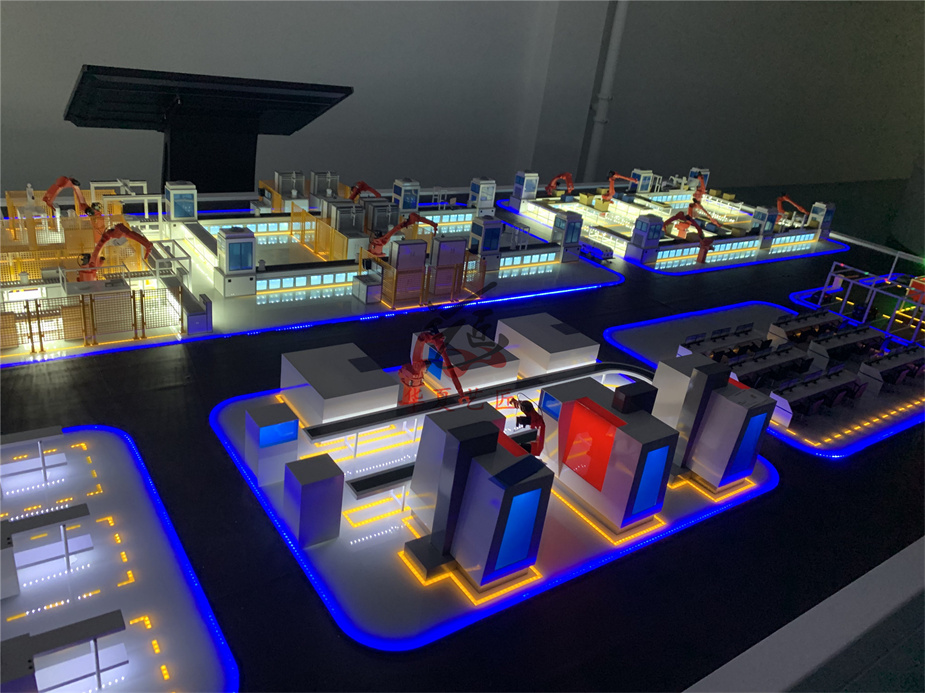

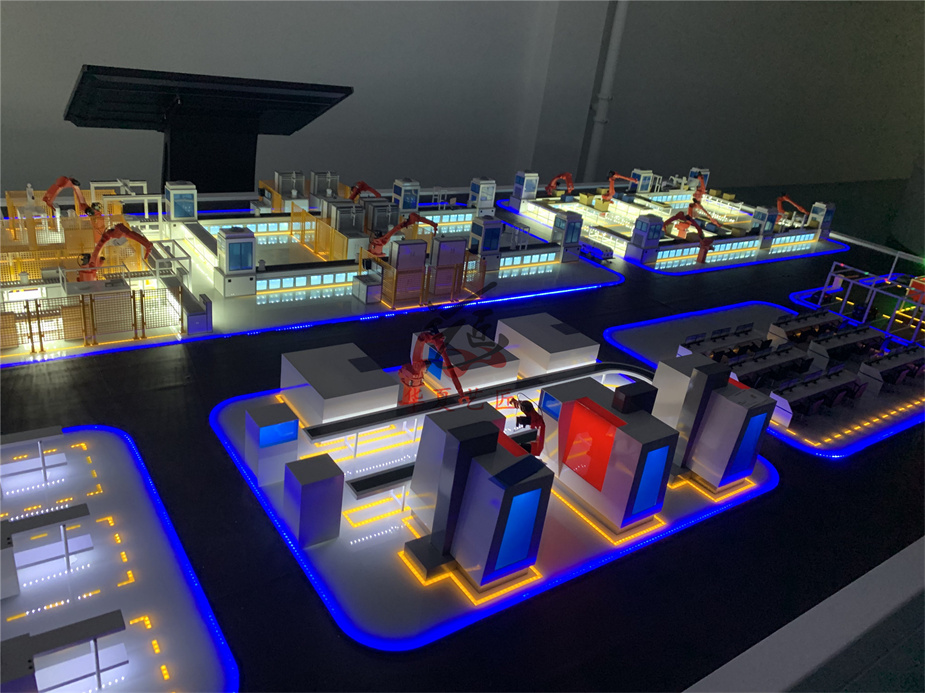

小型化仓储硬件(1:10 或 1:20 比例):包括立体货架、有轨堆垛机(带升降 / 平移电机)、传送带(带变频控制)、AGV 小车(磁导航或二维码导航)、出入库站台(带光电传感器)。

传感器模块:光电开关(检测货物有无)、接近开关(堆垛机定位)、条码 / RFID 阅读器(货物信息识别),信号通过 I/O 模块接入 PLC。

执行机构:步进电机(堆垛机精确运动)、直流电机(传送带运转)、电磁阀(货叉伸缩),由 PLC 输出模块驱动。

通信接口:PLC 通过以太网(PROFINET)或串口(RS485)与上位机 / 仿真软件通信,支持实时数据交互(如设备状态、程序指令)。

PLC 编程软件:对应硬件品牌的官方工具(如西门子 TIA Portal、三菱 GX Works3),学生在此编写控制逻辑程序。

虚拟仿真平台:基于 Unity 或 LabVIEW 开发的 3D 仓储场景,与物理模型 1:1 映射,可实时显示设备动作(如堆垛机移动、货物搬运),并同步 PLC 的 I/O 信号状态(如 “传感器触发”“电机运行” 指示灯)。

数据交互中间件:通过 OPC UA 协议或专用驱动(如 S7 协议)实现 PLC 与虚拟平台的通信,确保编程指令(如 “堆垛机上升”)实时转化为模型动作,同时模型的状态数据(如 “货架已满”)反馈给 PLC 作为逻辑判断依据。

学生通过 “编程→下载→运行→调试” 四步实现对仓储场景的控制,核心是理解 “输入信号(传感器)→逻辑处理(PLC 程序)→输出动作(执行器)” 的因果关系:

以 “货物入库流程” 为例,任务拆解为:

触发条件:入库站台的光电传感器检测到货物(输入信号 I0.0=1)。

流程步骤:

传送带启动(输出 Q0.0=1),将货物送至堆垛机取货位;

堆垛机平移至取货位(接近开关 I0.1=1 时停止,驱动电机 Q0.1=0);

堆垛机货叉伸出(Q0.2=1),抓取货物后缩回(Q0.2=0);

堆垛机根据货物目的地(通过 RFID 读取,信号 I1.0~I1.3 编码)平移至目标货架列(如第 3 列对应 I0.3=1 时停止);

堆垛机上升至目标层(如第 2 层对应 I0.5=1 时停止);

货叉伸出(Q0.2=1)放置货物,缩回后堆垛机返回原位。

学生在编程软件中用梯形图或 SCL 编写逻辑,例如:

程序下载:通过数据线或以太网将 PLC 程序下载至控制器,虚拟平台自动同步程序逻辑。

实时运行:学生在虚拟平台点击 “启动入库”,物理模型的传感器被触发(或手动模拟触发),PLC 执行程序:

若程序正确:堆垛机按预定路径动作,虚拟场景同步显示,且状态面板实时更新 “当前步骤”“I/O 信号值”;

若程序错误(如未判断货架是否为空):虚拟平台弹出 “货物放置失败” 提示,物理模型的报警灯(Q1.0)闪烁,学生需通过 PLC 软件监控 “程序执行轨迹” 和 “I/O 状态表” 排查错误(如忘记检测货架占位传感器 I2.0)。

系统记录每次运行的关键数据(如完成时间、错误次数、电机运行参数),学生可:

通过分层任务设计,引导学生从 “掌握 PLC 编程语法” 到 “解决复杂仓储控制问题”:

天津职业技术师范大学:采用 “西门子 S7-1200 + 小型智能仓储模型”,学生需完成 “AGV 与堆垛机协同作业” 编程,通过虚拟平台的 “数字孪生” 功能,直观看到 AGV 避让逻辑、堆垛机调度冲突等问题,实训后 PLC 编程通过率提升 52%。

深圳职业技术学院:开发 “虚实混合仓储系统”,物理模型仅保留核心执行机构(堆垛机、传送带),其余场景(如大型货架、环境变量)在虚拟平台中模拟,降低硬件成本的同时,支持 “暴雨天气影响 AGV 导航” 等复杂场景训练。

打破抽象壁垒:将 PLC 编程从 “纯代码” 转化为 “可见动作”,学生能直观理解 “梯形图中一个触点的闭合如何导致堆垛机的移动”。

衔接工业实际:所用 PLC 型号、编程逻辑、传感器 / 执行器控制方式与企业现场一致,学生毕业后可快速适应智能仓储运维、自动化控制等岗位。

培养系统思维:通过 “硬件调试 + 软件编程 + 流程优化” 的综合训练,学生能从 “单一设备控制” 转向 “全系统协同” 的全局视角。

硬件选型:初期可采用 “小型 PLC + 简化模型”(如三菱 FX5U + 桌面级仓储模型,单套成本约 1.5-3 万元),降低入门门槛;进阶阶段引入工业级设备(如西门子 S7-1500 + 中型立体仓库)。

资源配套:开发 “编程案例库”(含标准程序、错误示例)和 “故障诊断手册”,配合 PLC 软件的 “在线监控” 功能,帮助学生自主调试。

考核设计:采用 “过程性评估”,通过系统记录的 “程序复杂度”“任务完成效率”“故障处理速度” 综合评分,替代传统笔试。